1. Các tiêu chuẩn chính cho phôi cán nguội

JIS G3141 (Japan): “Cold-reduced carbon steel sheets and strip” quy định chiều rộng ≥500 mm, độ dày thông thường 0,3–3,5 mm, dung sai kích thước, dung sai phẳng, bề mặt (dull/bright finish) tùy khổ.

ASTM A1008/A1008M (Mỹ): “Standard Specification for Steel, Sheet, Cold-Rolled, Carbon, Structural, High-Strength Low-Alloy, Bake-Hardenable, etc.” Phân loại chi tiết: Commercial Steel (CS Types A,B,C), Drawing Steel (DS), Deep Drawing (DDS), Extra Deep Drawing (EDDS), Structural Steel Grades (SS25–SS80), High-Strength Low-Alloy (HSLAS).

EN 10130 (EU): “Cold rolled low carbon steel flat products for cold forming” áp dụng cho khổ ≥600 mm, độ dày tối thiểu 0,35 mm đến tối đa ~3 mm (hoặc theo thỏa thuận). Quy định cơ tính, kiểm tra phẳng, dung sai độ dày, ngoại quan.

AS/NZS (Australia/New Zealand): Mặc dù AS 1397 chủ yếu cho phôi mạ kẽm, nhưng tiêu chuẩn phôi cán nguội ở Úc cũng tham chiếu EN hoặc ASTM tương đương. Thông thường theo EN 10130 hoặc ASTM khi cần phôi không mạ.

Các tiêu chuẩn khác:

DIN EN equivalent: Ví dụ DC01, DC03, DC04 (theo EN 10130/EN 10131), tương đương JIS SPCC/SPCD.

GB (Trung Quốc): GB tiêu chuẩn cold-rolled có tương tự JIS/EN.

ISO: Một số hướng dẫn chung về kích thước và kiểm tra chất lượng.

2. So sánh điểm khác biệt chính giữa tiêu chuẩn

Phạm vi cấp thép nền (grades): ASTM liệt kê đa dạng cấp cho nhiều ứng dụng (commercial, drawing, structural, HSLAS), EN cũng phân loại theo DC01–DC06 tương ứng độ dẻo/cơ tính; JIS G3141 cũng có ký hiệu SPCC (commercial), SPCD (drawing), SPCF (forming)…

Dung sai kích thước và độ phẳng: JIS và EN có bảng dung sai chặt chẽ theo độ dày và khổ rộng; ASTM cũng quy định dung sai coil và cut-length (vd. tolerance ±0,02 mm cho độ dày mỏng). EN 10130 quy định độ phẳng, độ cong (camber), wavy edge, local flatness…; ASTM A1008 cũng có quy định dung sai coil ±1 inch trong 20 feet cho camber, tùy ứng dụng.

Yêu cầu kiểm tra cơ tính: ASTM A1008/A1008M quy định thử kéo (yield, tensile, elongation) cho từng grade; EN 10130 quy định cơ tính tương đương DC01/DC03… JIS G3141 cũng có giới hạn cơ tính cụ thể cho từng ký hiệu (SPCC, SPCD…).

Bề mặt và hoàn thiện: JIS G3141 cho phép chọn bright finish (độ bóng) hoặc dull finish; EN cũng quy định bề mặt cho cold forming; ASTM thông thường phôi được phủ dầu nhẹ (oiled) để bảo vệ trong lưu kho.

Yêu cầu xử lý ứng suất dư: Nhiều tiêu chuẩn khuyến nghị ủ phục hồi cho các grade drawing/deep drawing để đạt độ dẻo mong muốn.

Phương pháp thử nghiệm: Kiểm tra độ dày lớp mạ sau này (nếu mạ), nhưng phôi cán nguội gốc thường đo độ dày, kiểm tra cơ tính, thử uốn, thử dập mẫu, kiểm tra phẳng… theo quy định tiêu chuẩn.

3. Phân loại và ký hiệu phổ biến

Theo EN/JIS:

DC01 (thường tương đương JIS SPCC): commercial quality, độ bền thấp, dùng cho ứng dụng không yêu cầu dập sâu.

DC03/DC04 (JIS SPCD/SPCE): drawing quality, dùng dập sâu, vỏ xe, thiết bị gia dụng.

DC05 (extra deep drawing) cho ứng dụng dập sâu rất phức tạp.

DC06, DC07: grade cao hơn cho ứng dụng đặc thù.

Theo ASTM:

CS Type A/B/C: commercial steels khác nhau về cơ tính nhỏ.

DS Type A/B: drawing steels cho uốn và dập nhẹ.

DDS/EDDS: deep drawing/extrat deep drawing cho uốn/sản phẩm phức tạp.

SS Grades 25–80: structural steels cho chịu lực.

HSLAS: high-strength low-alloy cho tải cao với độ dẻo đủ.

Theo JIS G3141:

SPCC: commercial cold rolled steel.

SPCD: drawing.

SPCF: forming.

SPCG: structural.

SPCEN: extra deep drawing.

Các ký hiệu liên quan bề mặt: bright/dull finish, oiled surface, spangle (cho mạ sau).

4. Lựa chọn phôi theo ứng dụng cụ thể

Ứng dụng dập sâu, tạo hình phức tạp: Chọn grade deep drawing (EN DC03/DC04, JIS SPCD/SPCE, ASTM DS/DDS), sau cán nguội phải ủ phục hồi độ dẻo. Bề dày thường từ 0,4–1,2 mm tuỳ sản phẩm. Phải kiểm tra uốn cong, nứt mép, độ giãn.

Ứng dụng kết cấu chịu lực nhẹ: Chọn structural grade (EN DC01 hoặc JIS SPCG hoặc ASTM SS Grades) nếu không yêu cầu dập sâu nhưng cần độ bền cơ bản. Độ dày có thể 1,0–3,0 mm.

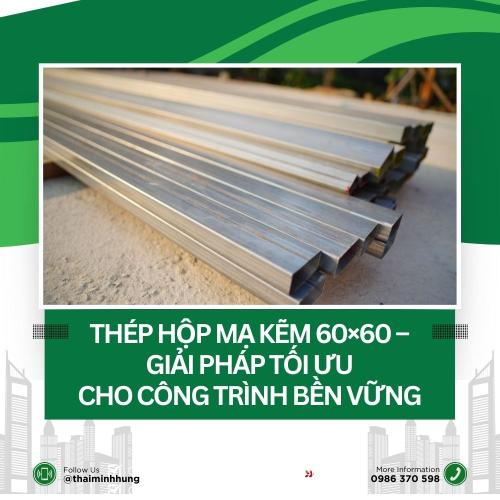

Ứng dụng bề mặt hoàn thiện, sơn tĩnh điện: Bề mặt phôi cán nguội đã mịn, dễ sơn/mạ sau. Khi cần mạ kẽm tiếp, phôi cán nguội là nền tốt nhờ độ nhẵn, đảm bảo bám dính.

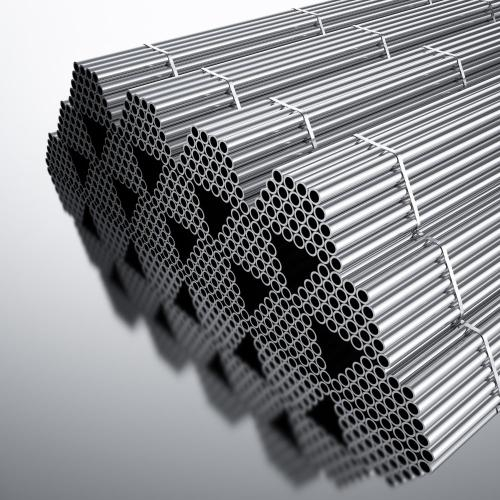

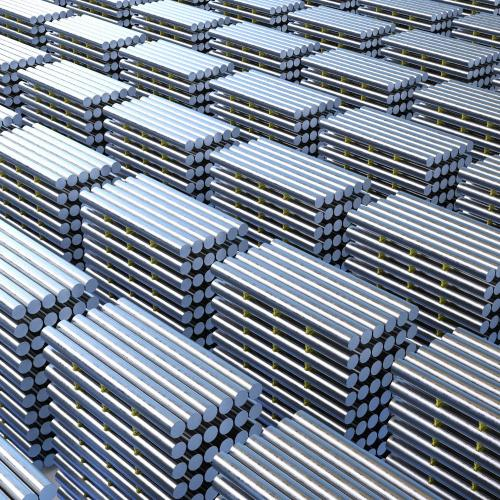

Ứng dụng ống, hộp, khung: Thường dùng phôi cán nguội độ dày vừa phải, grade drawing hoặc structural, sau đó hàn/gấp/uốn. Cần kiểm tra ứng suất dư, uốn mép.

Ứng dụng đặc thù (dây chuyền sản xuất tự động): Yêu cầu dung sai kích thước và độ phẳng rất chặt chẽ để cho chạy dây chuyền tốc độ cao; phải chọn phôi có dung sai phù hợp theo tiêu chuẩn và thỏa thuận nhà cung cấp.

5. Quy trình tìm nguồn và kiểm tra chất lượng

Xác định tiêu chuẩn bắt buộc: Tùy thị trường xuất khẩu hoặc yêu cầu nội địa, chọn JIS G3141, ASTM A1008/A1008M, EN 10130 hoặc tương đương. Ví dụ xuất sang EU chọn EN, xuất Nhật chọn JIS, nội địa VN có thể tham khảo JIS/EN tương đương.

Yêu cầu chứng chỉ và báo cáo thử nghiệm:

CO/COC: chứng nhận xuất xứ và phù hợp tiêu chuẩn.

Mill test report: báo cáo cơ tính (yield, tensile, elongation), dung sai độ dày, kiểm tra phẳng, thử uốn, độ cứng bề mặt, ứng suất dư nếu có.

Thử mẫu thực tế: Cắt mẫu, uốn, dập thử, hàn thử để đánh giá khả năng gia công và kiểm tra mép cắt, vết nứt, độ bám sơn/mạ sau.

Thỏa thuận dung sai và khổ: Trao đổi với supplier để sản xuất coil khổ rộng phù hợp (600–1600 mm hoặc hơn) và độ dày chính xác ±0,02 mm nếu dây chuyền yêu cầu.

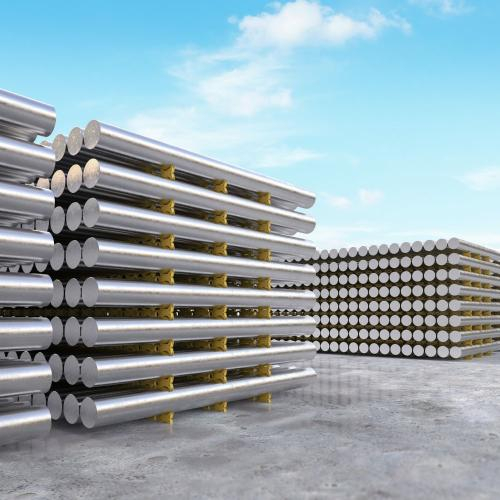

Xử lý sau nhận phôi: Kiểm tra bề mặt (vết xước, vết lõm), vệ sinh, bảo quản nơi khô ráo. Nếu cần ủ phục hồi, thực hiện trước khi đưa vào dây chuyền dập sâu.

6. Kiểm soát gia công sau cán nguội

Gia công uốn/cắt/dập: Dùng dụng cụ sắc, bôi dầu cắt nếu cần để tránh vết rách mép; kiểm tra mép sau cắt để xử lý chống gỉ (sơn, bôi chất ức chế) trước khi đưa vào môi trường ẩm hoặc mạ.

Hàn: Phôi cán nguội có thể hàn MIG/MAG, hàn điểm, nhưng lưu ý vùng nhiệt có thể làm thay đổi cơ tính, cần xử lý chống méo, xử lý nhiệt sau hàn nếu cần.

Xử lý ứng suất dư: Sau dập sâu, uốn cong nhiều, phôi có thể phát sinh ứng suất dư lớn; nếu sản phẩm yêu cầu ổn định kích thước cao, nên có bước ủ ứng suất.

Sơn/mạ sau: Bề mặt mịn giúp sơn/mạ bám tốt; cần làm sạch bề mặt (khử dầu, tẩy gỉ) trước khi thực hiện phủ.

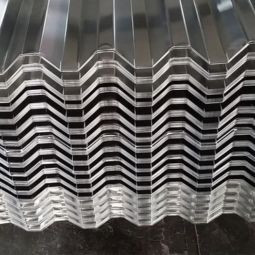

7. So sánh ngắn gọn phôi cán nguội và phôi cán nóng

Bề mặt: Cán nguội mịn, dung sai nghiêm ngặt; cán nóng thô hơn, dung sai rộng hơn.

Cơ tính: Cán nguội có cơ tính cao hơn (yield, tensile) do làm nguội và biến dạng dẻo; cán nóng mềm hơn, dẻo hơn cho ứng dụng uốn lớn nhưng độ chính xác thấp.

Độ dày: Cán nguội giới hạn độ dày ≤ ~4 mm; cán nóng dễ sản xuất từ vài mm đến nhiều chục mm.

Chi phí: Cán nguội tốn kém hơn do quy trình phức tạp; nhưng khi cần bề mặt mịn và dung sai chặt chẽ, đem lại giá trị cao hơn.

Ứng dụng: Cán nguội dùng cho chi tiết yêu cầu bề mặt hoàn thiện và độ chính xác; cán nóng cho kết cấu lớn, dầm, cột, chi tiết không đòi bề mặt.

8. Ví dụ minh họa thực tế

Ô tô: Phôi cán nguội grade DC04 (EN) hoặc SPCD (JIS) cho vỏ thân xe, chi tiết dập sâu: phải ủ mềm sau cán; dung sai độ dày ±0,02 mm, bề mặt mịn, sẵn sàng cho quá trình sơn tĩnh điện/mạ.

Thiết bị gia dụng: Vỏ tủ lạnh/máy giặt: phôi cán nguội drawing grade, sau dập tạo hình, ủ, tẩy dầu, sơn bề mặt.

Cơ khí chính xác: Panel tủ điện, khung thiết bị viễn thông: phôi cán nguội độ dày 1–2 mm, bề mặt mịn, dễ cắt CNC, hàn, sơn chống gỉ.

Ứng dụng trong ngành điện – điện tử: Khung rack máy chủ, vỏ thiết bị, giá đỡ: phôi cán nguội structural/drawing grade, dung sai cao, bề mặt phẳng.

Sản xuất linh kiện kim loại nhỏ: Phôi cán nguội mỏng cao cấp cho vỏ phụ kiện điện thoại, laptop: thường quy mô nhỏ hơn, dùng electro-galvanized sau để tăng chống gỉ.